双法兰差压液位计故障案例

双法兰差压液位计故障案例

一、设备概况及简介

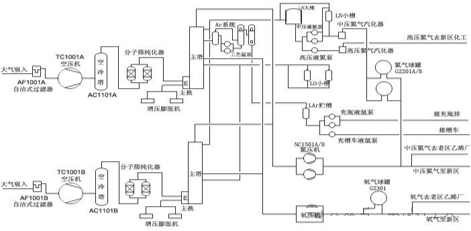

空分装置是公用工程配套项目,为各装置、动力站及 辅助设施提供生产所需的氮气、氧气以及施工用氩气,主要产品氮气用于吹扫、密封、置换及保安等。

空冷塔为空气预冷系统,主要作用为压缩后的气体进入空冷塔中被水冷却和洗涤。空冷塔上部采用经冷水机组(RU1101~1103)冷却过的低温水冷却,下部采用自循环水系统的冷却水冷却,空气冷却塔顶部设有游离水分离装置和独特的防液泛装置,以防止空气中游离水份带出。

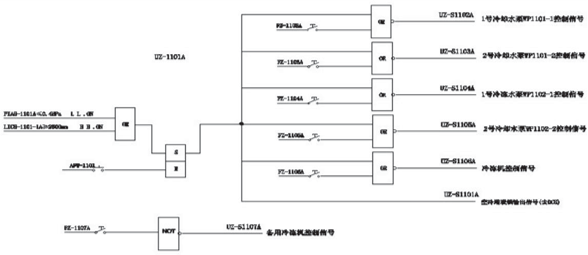

空冷塔有2台远传信号液位仪表,1台参与控制,1台参与联锁,联锁为一选一。2台液位计均为双法兰液位计,下法兰取压部位为塔底部向上20公分处。B套空冷塔联锁液位仪表LICS01-1B为罗斯蒙特厂家生产的双法兰液位计。

空冷塔联锁液位信号进入SIS参与联锁,当液位联锁信号触发后,会立即引起空压机卸载。空冷塔液位联锁如下:

二、事件经过

12月14日19:20分,公用工程联合车间空分装置B套空冷塔液位LICS01-1B在1分钟内由1336mm降到1131mm,19:21:47液位开始慢慢下降,最低降至 661mm。

20:02分,空冷塔液位LICS01-1B突然上升到3594mm,超过联锁值2500mm 引起空压机卸载。

对双法兰液位计进行检查,正压侧膜盒无弹性,表面附着锈垢,清除锈垢后发现膜盒有针尖状小孔。更换液位计后指示恢复正常。

三、原因分析

1.直接原因:

双法兰液位计膜盒损坏,硅油缺失导致液位异常波动,触发高联锁引起空压机卸载。

2.按照“四查”方法深入分析故障发生的原因:

查思想:

对单选联锁仪表故障导致机组停机、卸载,引发生产波动的危害辨识不足,没有危机意识。空冷塔液位联锁设计为一选一联锁逻辑,单选联锁可靠性不高,仪表设备、线路、端子虚接等故障均会触发联锁动作,存在误动作的风险。属地车间、维护单位虽然已评估出液位计单选联锁误动作的风险,但在思想上认识不足,警惕性不高,没有采取措施从根本上彻底消除误动的风险。

查管理:

关键机组仪表预防性检查内容不全面,未将关键机组附属系统的联锁仪表纳入检查工作中。机动处和仪表维护单位制定的公司级关键机组仪表预防性维护方案,只是针对机组本体的联锁仪表设备及回路进行检查,没有将关键机组附属系统可以导致机组停机、卸载、生产波动的联锁仪表纳入检查内容中,特护检查范围、内容不全面。

现场设备设施管理不到位,头道安博在线注册,安博(中国)、液位计故障没有进行维修及更换。空冷塔有3台液位计,LICS01-1B进SIS参与联锁,LIC01-2B进DCS参与液位控制,1台就地玻璃板液位计。现场检查玻璃板液位计处于故障状态,无法在现场查看空冷塔实际液位,无法确认双法兰液位计测量的真实性。双法兰液位计头道安博在线注册,安博(中国)内漏严重,给双法兰液位计检查、更换造成极大不便,大修时公用工程联合车间未对头道安博在线注册,安博(中国)进行检查更换。

管理部门对仪表防误联锁管理不到位,缺少对设备使用和维护的专业指导,事前管理措施的针对性不强,没有从治理根原因上下功夫,致使局面 不受控。

管理部门对关键机组仪表特护方案审核不细致,仪表预防性维护管理不到位,对没有识别出关键机组附属系统联锁仪表未纳入特护检查的问题, 关键联锁仪表的管理深度不足,没有组织相关专业对仪表特护方案进行全面细致的讨论和评估,导致仪表预防性检查工作存在漏洞。

查技术:

维护人员对空冷塔的运行情况不了解,维护方案无液位计定期检查的内容,联锁仪表设备管理不到位。仪表维护人员对工艺、设备运行条件及情况不清楚,空冷塔对空压机压缩后空气进行冷却和灰尘的清洗,水中含有灰尘和杂质,双法兰液位计正压侧法兰部位相对静止,灰尘及杂质沉淀会在膜盒表面,没有考虑到膜盒存在结垢问题。说明仪表设备日常维护管理深度不够,没有制定周期对正压侧取压口、膜盒进行排放、冲洗,同时大修时仪表检修项目中缺少该部位液位计检查、清洗及更换内容。仪表设备寿命管理缺失,定周期管理存在缺失。长期以来仪表设备维护方式以故障模式为主,只有在故障多发部位采取预防性维护、更换措施。导致仪表设备寿命管理存在缺失。没有对联锁、重要仪表设备的运行进行定性、定量评估。

查纪律:

联锁仪表故障故障处理不及时,没有立即采取有效措施防止故障扩大。公用工程联合车间、仪表维护单位应急措施处理不到位,19:20分空冷塔 液位LICS01-1B示值下降,一分钟内下降 200mm,并持续下降。最低降至661mm。在这个过程中工艺操作人员、仪表维护人员没有意识到液位仪表 故障会导致空压机卸载的风险,没有采取摘除联锁的措施,42 分钟后空冷 塔液位LICS01-1B突然上升触发联锁引起空压机卸载。失去了避免故障 发生的黄金时间,暴露出工艺、设备应急处置措施不全面、纪律执行不到 位问题。

四、防范措施:

1.以安全仪表系统为基础,依据SIL定级、联锁等级、装置重要性、生产影响,完善仪表设备分级。按仪表等级分配人力、资金,管理向重要仪表设备倾斜。

2.推进仪表失效数据库的数据完善及应用,做好仪表设备的故障记录,实现检修、维护的自动分类统计,建立仪表设备全生命周期管理,为仪表 维护、检修提供可靠的数据支持。

3.对空冷塔液位联锁进行变更,将单选联锁改为三选二联锁。继续对关键装置、机组一选一或多选一的联锁进行加固,根据SIL评估确定改造的方案,同时对关键、联锁仪表进行升级,实现联锁仪表数据监控、提高可用性,减少误联锁的发生。

4.完善关键机组预防性维护方案,将关键机组附属系统的联锁仪表纳入检查内容中。并摸索空冷塔液位计进行预防性排放周期。

五、总结与启示

1.全面识别大风险

对于间接引起关键机组非计划停机的仪表扩大危害辨识、风险评估。

2.切实解决单联锁仪表误动问题

杜绝仪表误动作是仪表专业管理的首要目标,除了推进安全联锁SIL评估及联锁加固工作。

3.完善关键仪表的维护策略

运用以可靠性为中心的维护(RCM)管理方法,对关键仪表进行失效 规律分析,形成一表一策。尤其是要明确日常检查、测试及预防性维护(ITPM),切实维护到位。