质量流量计故障案例剖析及解决方案分享

质量流量计故障案例剖析及解决方案分享

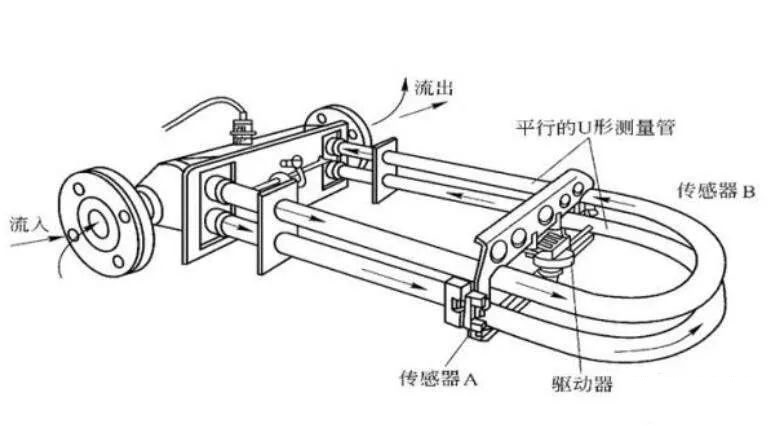

根据“科里奥利力”原理制成的科氏力质量流量计(以下简称质量流量计),由于能直接显示被测流体的质量、温度、密度等参数而得到广泛应用。

但在炼化企业实际应用过程中,及时发现并消除质量流量计零点漂移、安装应力、工艺介质等因素对测量结果的影响,确保质量流量计运行正常,提高质量流量计预防性维护水平,是当前很有必要深入讨论、研究的课题,也具有很高的实用价值。

质量流量计零点漂移的故障案例

01.故障现象

镇海炼化液化石油气通过港口泊位装船出厂,港口泊位分别安装了液相和气相2台质量流量计用于液化石油气出厂计量,船方反映该公司液化石油气量有偏差。

02.故障原因分析

计量液化石油气液相质量流量计为RSTT-M1系列质量流量计,质量流量计出口安装了背压安博在线注册,安博(中国),通过控制质量流量计的背压,即出口压力,确保流量计背压高于饱和蒸气压,避免液化石油气在管线内气化;且控制压力需根据外界环境温度的变化及介质饱和蒸气压的变化进行适当调整。

同时考虑液化石油气在装船过程中,会在舱内气化并导致船舱压力升高,装船流量下降,因此必须对船舱气相进行放压处理。为避免液化石油气损耗和污染环境,在部分船只不能自行处理的前提下,通过放压使气相管线返回该公司球罐,考虑到公平付量,在气相返回管线上也安装了1台型号为RSTT-M1系列的气相质量流量计,实际装船量为液相流量计减去气相流量计的差值。为了确保计量的准确性、批量控制器实现定量控制功能、装车量的脉冲量积算和系统逻辑控制功能,对控制安博在线注册,安博(中国)开度实现连续控制,根据静电溢流信号、流体压力和流量、流量计诊断状态实现联锁控制,保证装车过程安全。

对液化石油气总量减少进行原因分析,由于液化石油气易气化,首先检查液相的背压安博在线注册,安博(中国),管线内介质压力高于饱和蒸气压,没有出现气化形成气液两相混合物,不会引起质量流量计计量失准;然后推断是液相和气相质量流量计零点漂移问题,对下批次货船靠岸装运液化石油气时,该公司组织相关人员查找原因。重点检查质量流量计的零位。用ProLink软件对液相流量计进行零点检查并重新调零,流量计调零前零位为-0.0436μs,流量计调零后零位为-0.0019μs,质量流量系数k为4333.8g/(μs·s),质量流量的变化Δqm计算如式(1)所示:

将上述参数代入式(1)中,计算结果:Δqm=4333.8×[-0.0436-(-0.0019)]×3.6=-650.5kg/h。

通过计算,确认流量计调零后要比调零前的测量值要小650.5kg/h,即按120t/h流量计算,由零位引起的流量误差为:0.6505÷120×100%=0.54%。

由此可见,因环境温度等因素变化而引起液相流量计的零点变化,从而致使流量计交接计量偏大0.54%。同样对气相流量计进行零位检查,零位正常。

03.故障解决方案

通过对液相流量计的零位调整、改变流量计的读数方式和要求泊位操作时尽量防止液化石油气压力、密度有较大的波动等措施,该公司与船方连续两次共同装船计量比对数据如下:

1)C船船方计量数据为773t,流量计交接计量数据为774t,差量1t,误差0.13%;

2)D船船方计量数据为1532.8t,流量计数据为1534t,差量1.2t,误差0.078%;通过以上2船装船数据比对,误差达到了预计的效果。

质量流量计安装不规范的故障案例

01.故障现象

镇海炼化苯通过质量流量计管输出厂,2010年10月投用后,收方反映苯出厂总量少且与镇海炼化付量罐比对误差达0.5%左右。

02.故障原因分析

苯出厂采用型号为RSTT-M1系列的质量流量计。用ProLink软件对流量计进行检查并调零,连续三次静态零点(Zero)值均在0.52~0.78μs之间,且动态零点(LiveZero)值在-0.45~0.2t/h之间变化,说明零点不正常,传感器存在应力。

在停止输送期间发现质量流量计温度、密度曲线异常,流量计内苯存在气化现象。为此对流量计检查,发现2个问题:一是质量流量计的安装法兰被伴热管线阻挡,与主管线上的法兰很难平行、对中后,螺栓上紧后产生了应力;二是高温蒸气伴热管线紧贴流量计传感器,导致传感器内介质温度升高,致使气化。

03.故障解决方案

通过改进流量计的伴热管线,确保质量流量计的法兰面平行、对中,消除应力。将质量流量计用保温棉保温隔离后再对伴热管线外部整体保温,消除伴热管线直接贴在质量流量计表面介质温度不能控制的问题,控制介质的温度在5~40℃,防止介质结晶或气化现象发生。在DSC中增设质量流量计的温度上、下限报警点,根据温度显示值调节伴热蒸气量,按上限温度不高于40℃控制。重新安装并对流量计调零后,Zero值恢复至0.03μs,其中LiveZero值小于0.1t/h且稳定,说明传感器的应力已消除。通过采取以上措施,公司与收方连续三批次比对误差都小于0.15%,达到了规定的允许误差小于0.30%的要求。

质量流量计测量介质引发的故障案例

01.故障现象

镇海炼化氮气通过管输送入到B公司高压储氮罐(3.5MPa),氮气管网压力约为3.7MPa,新增1台DN15的质量流量计投用后,B公司反映用量大时氮气量相差较大且氮气压降较大无法送入高压储氮罐,流量和压力无法满足B公司的生产需要。

02.故障原因分析

首先确认质量流量计压降。当B公司需要大量补充氮气时,质量流量计最大流量为310kg/h,流量计两端的压降达1.5MPa,与理论计算的流量计压降0.041MPa不符;将流量计拆下返回厂家检测,检测结果流量计的测量管内壁光滑,没有产生大压降的可能。组织设计、使用单位等对仪表投用时压降情况分析,认为DN40转DN15管线缩径原因导致压降增大,经沟通后采用更换DN25的质量流量计方案。

03.故障解决方案

施工单位更换质量流量计时,将原管线切割后发现流量计前法兰DN40转DN15异径管处有石子堵住流量计的入口。

综合以上情况分析,发现流量计前后产生压降大的主要原因是石子堵塞造成流量计两端压降增大。更换DN25流量计后,满足了B公司用氮需求。

质量流量计输出信号故障案例

01.故障现象

镇海炼化装车站公路出厂定量装车系统于2018年6月4日装置大检修结束后,发现工业用乙二醇装车数据检查确认时,装车站第20号鹤位频繁出现前一车流量计后量与后一车流量计前量不一致的情况,无法确认计量数据准确与否,使得贸易计量风险增加。

02.故障原因分析

该装车站有7个装车站,对应7个鹤位,分别是20号、21号、22号、23号、24号、25号、26号,每个鹤位配1台质量流量计和1台批量控制器,质量流量计RS485接口输出信号进入出厂定量装车系统,质量流量计频率信号进入批量控制器进行装车控制,同时批量控制器输出RS485信号进入该装车系统。7台质量流量计RS485信号和7台批量控制器RS485信号分别以并联形式接入出厂定量装车系统。

该公司组织相关人员查找原因。对现场质量流量计、批量控制器及该装车系统运行状态进行检查,分析装车系统的各个环节,认为导致流量计读数不连续的原因可能存在于以下几方面:

1)质量流量计走量。该装车系统不装车时如果质量流量计走量,那么就会引起装车系统质量流量计前量与上次装车结束时的后量不一致。检查现场质量流量计状态正常,报警状态正常,瞬时流量为零,对该装车系统取数分析发现,批量控制器的值和质量流量计的值也时不时存在差量大现象,且批量控制器的值要大于质量流量计的值,批量控制器与质量流量计的差值正好等于前一车质量流量计后量与后一车质量流量计前量之间的差量,即使质量流量计走量也不会导致批量控制器值与质量流量计量的不一致,故可排除质量流量计走量的可能性。

2)质量流量计变送器故障。批量控制器的值是以质量流量计输出脉冲计量的,变送器故障会使得脉冲输出与质量流量计累计值不一致,检查发现鹤位的质量流量计问题为随机发生,并非一直存在,且有时除20号鹤位外其他质量流量计也出现同样现象,可排除质量流量计变送器的故障。

3)质量流量计输出RS485信号滞后。查阅施工资料,发现存在问题的20号等7台质量流量计处于同一条RS485通信总线,现场接线方式为,质量流量计RS485通信线直接接至现场接线箱,再通过接线箱内跨接并联后,接到机柜间。对RS485通信总线内的7台设备进行排查时发现26号鹤位的质量流量计没有供电,对其供电后,流量计读数不连续的问题得到了解决。后续又对其断电,问题再次发生,确认故障原因位置出现在26号鹤位。

26号鹤位质量流量计断电或线路脱开的情况下,使得RS485通信寻址的时候,找不到寻址设备,通信滞后,在装车结束时,装车系统读取的质量流量计后读数为上一周期寻址所获取的流量计累计值;当下一车开始装车时,读取流量计前量值时,即使读数存在通信滞后情况,流量计前量值是质量流量计存储器的值,数据是准确的。如此流量计前量值数据准确,后量相对取值时间早于装车停止时间,后量值数据偏小,导致质量流量计前后量值不一致。

03.故障解决方案

质量流量计前后量值不一致的原因就是处于同一条RS485总线中的单台设备断电,导致寻址失败,使得寻址时间延长,数据传输滞后引起,采取措施如下:

同一条RS485网段所有设备均要处于正常状态,如果某一设备故障,要对该设备的RS485地址屏蔽,使RS485不对其寻址,保证RS485总线内所有设备的寻址正常。

本次出现通信延迟的RS485通信总线,采用的是多个鹤位的质量流量计(本案例7台)并联的寻址方式,当其中某台设备通信出现问题时,将会使整条总线内设备都会出现问题,很难判断问题出现在哪里,建议改变RS485通信连接方式,将1个鹤位内的质量流量计与鹤位内的批量控制器组成一条RS485通信总线,这样当设备故障时,可明确地发现问题鹤位。

RS485通信总线内某台设备拆下检定或维修期间,应将该设备地址在装车系统内屏蔽,防止因寻址失败引发的计量数据不准确的问题。