常减压装置常顶换热器腐蚀控制研究

常减压装置常顶换热器腐蚀控制研究

摘要:本文简述了针对常减压装置出现的常顶油气和原油换热器管束频繁出现泄漏的情况,对产生原因进行了分析,提出控制腐蚀发生的工艺方面和监检测优化措施。

常减压装置是炼油生产加工的关键性工序,其安全运作状况对相关企业长周期运作起到了至关重要的作用。因为原油之中包含有大批量的水分、盐、硫化物、酸等具有腐蚀性成分,这也让腐蚀泄漏事故大概率会在常减压装置运作过程中发生。

常减压装置作为石油化工企业的重要组成,其是运用原油各组分的多样化物理特性,对其开展标准化的预处理、组分分离、提取等系统的工艺流程运作,从而获取汽油、煤油、柴油、润滑油等众多类型的原油产品以及下游装置原料的炼油企业基础性装置。作为炼油生产运作的关键性工序,常减压装置的运作平稳性对炼油企业是否可以较长周期内安全化运作起到了至关重要的作用。常减压装置的核心设施主要包括有常压塔、减压塔、塔顶换热器以及其工艺管道等腐蚀情况长期以来都受到设备与工艺人员的关注,倘若产生腐蚀泄漏,这会导致装置停车,更为严重的情况下甚至会引发安全突发事故,大概率会引发较大的人力与财力损失。所以,全面探究常减压装置常顶换热器腐蚀控制,有着极为重要的现实价值。

1、腐蚀的问题

腐蚀具体所指的是在负面环境因素的整体影响之下,设施的材料出现化学改变引发设施丧失最初性能,这无疑会为企业带来难以估量的负面后果,特别是电化学腐蚀在金属设施当中发生概率较高,炼油厂最常见的腐蚀核心是常减压装置与周边位置产生化学综合反应而出现,倘若产生此种问题,对炼油厂而言无疑是巨大的损失,同时更是会严重影响日常生产运作的安全性与规范性。

某公司常减压装置常顶E1/1换热器在18年和19年初频繁出现泄漏,换热器单程管束572根中的56根被封堵,腐蚀问题影响了装置平稳生产,给装置的长周期平稳运行带来隐患。装置采用了塔顶“三注”防腐工艺,常顶切水的总Fe+ 含量在指标范围内,整个塔顶系统环境均匀腐蚀得到控制,但换热器管束的局部腐蚀未能解决。

2、腐蚀原因分析

2.1 常顶换热器腐蚀的机理

公认的常顶换热器腐蚀泄漏的机理有露点腐蚀和结盐垢下腐蚀2种。

露点腐蚀方面:原油中含油的有机氯和氯化盐在高温下可生成HCL,一般MgCl在120℃90%可水解生成HCL,CaCl在150℃开始水解。HCL和H2S互相作用在有水的作用下形成HCl+H2S+H2O的腐蚀环境在局部低温区形成PH值<2的水滴,造成设备腐蚀穿孔。

垢下腐蚀方面分析:由于常顶气相中含有NH3与HCl直接反应生成NH4Cl的结晶,在换热器低温区结垢,NH4Cl极易潮解,在局部发生NH4Cl+H2O→NH3H2O+HCl反应,造成垢下腐蚀。

2.2 现场工艺防腐情况分析

常减压装置的常顶馏出口注水点能够起到稀释塔顶低温冷却系统(馏出口管线、换热器、回流管)的HCl环境的作用,但对于控制换热器内部管束的露点腐蚀和垢下腐蚀发生还没有针对性。

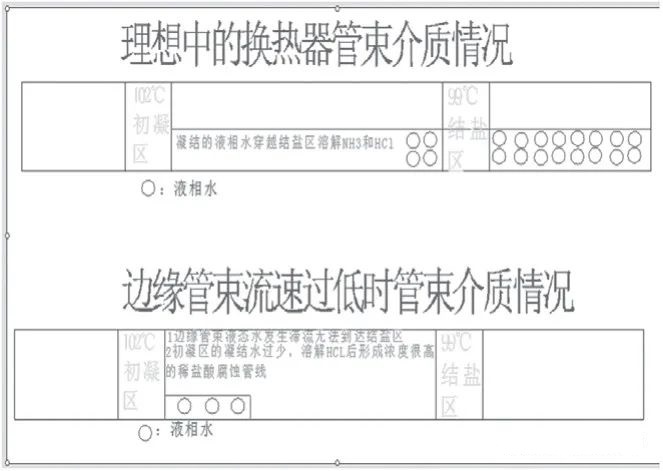

垢下腐蚀方面来看:经Aspen流程模拟计算,二套常减压塔顶管束内部NH4Cl的结晶温度约为99℃,低于露点的102℃,从理论上来看气相状态的NH3和HCl在油气混合气的露点前未反应结盐,到达露点102℃后就溶于液相水中,不会造成结盐垢下腐蚀;但如果换热器内介质的流量/流速过低,换热器边缘管束内介质发生滞流,无法溶解NH3和HCl,两者反应生成NH4Cl造成结垢,产生的NH4Cl产物因介质流速过小,无法被冲刷(原理如图1所示)造成了NH4Cl结盐,引起垢下腐蚀,堵塞换热器管束。

图1 换热器管束内部介质示意图

露点腐蚀方面,露点区域边缘的管束液态水较少且流速很慢,造成露点区域HCl浓度过大,PH值可达到2以下,造成露点腐蚀,快速腐蚀换热器管束。

3、控制腐蚀发生优化思路

3.1 注水点位置和注入量优化

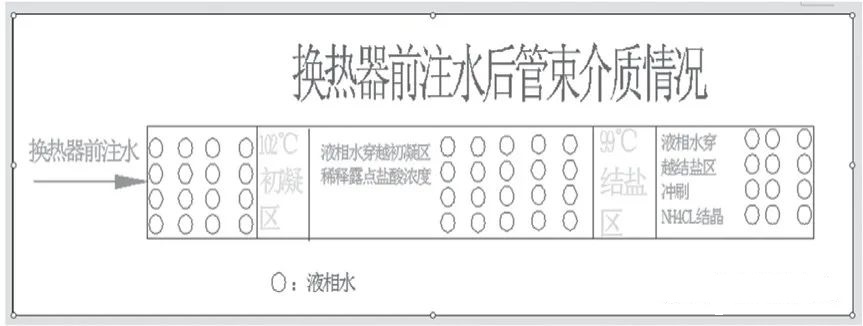

有针对性的在2台换热器的入口分别增加注水点,该注水点距离水的露点位置和结盐点位置很近,可大大增加换热器内液态水的含量,有效冲刷流量/流速过小的换热器管束内的NH4Cl结晶,而且在露点处增加大量的液态水,稀释露点处的HCl避免垢下腐蚀和露点腐蚀的发生,介质流向如图2所示。

图2 注水后换热器管束内部介质示意图

为了使常顶馏出口的水与缓蚀剂充分混合,在塔顶馏出线注水点使用专业大角度精准分散喷嘴;而在换热器入口处选用专业小角度实心直喷雾化喷嘴,液态水穿过初凝区,稀释初凝区的强酸,同时均匀冷凝、冲洗易结盐物质,防止局部腐蚀穿孔,也可以避免喷嘴直对的管壁出现冲刷腐蚀。

3.2 PH值及其监控手段优化

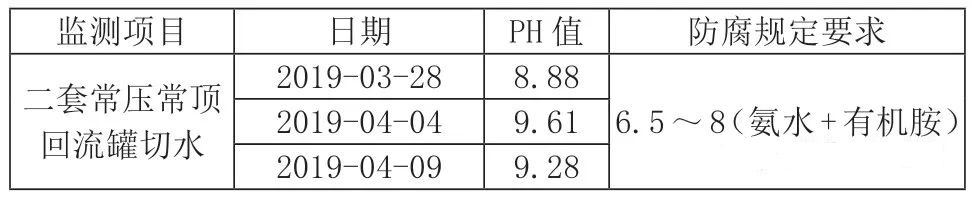

对比发现,我公司常顶切水PH值控制偏大,经常贴近或超过中石油规定的上限,给NH4Cl形成提供了有利的条件,近期化验监测数据如下:

表1 常顶切水数据分析

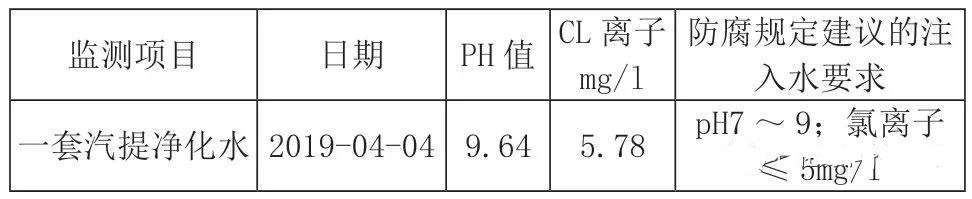

装置注水所用的酸性水汽提净化水PH值和CL离子超过“中石油防腐管理规定”要求,也是造成切水PH值较大的原因,近期化验监测结果如下:

表2 净化水数据分析

在注入水的PH值较大的情况下,可适当减少氨水注入量,降低PH值,在调研中发现,氨水注入量对塔顶PH值影响很大,调节不当容易造成常压塔顶低温部分的PH值迅速降低至6以下的酸环境,造成严重的系统腐蚀,应在调节过程中加密分析频次。

3.3 防护材质优化思路

换热器管束的材质选型的方向很多,下面对材质的选择进行分类描述。

钛管束应用:钛合金的管束被更多应用在现场,钛材耐HCl腐蚀,强度高、密度小是抗Cl腐蚀的理想材料,寿命可达10年,但升级为钛材后,换热器出口管线腐蚀加速可能性增大(辽阳、长庆均出现过该问题)原因是钛管束与出口碳钢管线形成高点位差的电偶腐蚀,在更换钛材后,需要同时对换热器出口管线的材质进行升级,需设计部门进行详细核算。

双相钢管束应用:双相钢也有较强的抗腐蚀能力,且造价比钛材低,但在炼油厂的应用不多,独山子发生过有双相钢材质管束出现泄漏的案例,其可靠性低于钛材。

涂层的应用:涂层的改造成本最低,辽河石化曾经采用碳钢加涂层解决常顶原油换热器的腐蚀问题,使用寿命在2~3年,但涂层的质量千差万别,相同厂家不同批次的产品都有很大差别很难做到可靠性。

综上所述,就管束选材可靠性来看钛材>双相钢>涂层,从成本上来看钛材的价格比双相钢多30%,而涂层的造价最低为钛材的1/4。因此预算允许的情况下更换换热器管束为钛材是防腐蚀的最可靠选择。

4、装置实际改造情况

在2019年大检修中,装置在常顶换热器E-1/1和E-1/2换热器入口管线各新增注水点、缓蚀剂点、注氨点各1个,注水喷头采用了专业小角度实心直喷雾化喷嘴,确保换热器内有较多液相水进入,冲刷NH4Cl结晶避免垢下腐蚀和管束堵塞,稀释露点处的HCl浓度,有效避免露点腐蚀,截止2019年底未发生换热器的泄漏,优化措施起到了一定效果。

5、结语

常顶腐蚀问题是困扰各大炼厂生产的重点难点问题,随着大庆油田三元复合驱油技术的广泛应用,原油中有机氯的含量逐年增加,受热反应生成的高浓度HCl会造成常减压低温部分的腐蚀加剧,即使短时间的防腐蚀相关的参数波动也会造成严重的腐蚀后果,因此常顶换热器的各项工艺指标、“三注”参数、监检测数据需要实时关注。