深圳安博在线注册,安博(中国)-智能燃料码头精确定位系统设计及应用分享

深圳安博在线注册,安博(中国)-智能燃料码头精确定位系统设计及应用分享

摘要:为了提高大型燃料码头生产过程的安全性和效率,为燃料堆场管理提供可视化和智能化的监控手段;利用GNSS卫星定位和UWB无线定位技术与GIS系统相结合,实现大型机械的实时精确定位并提供可视化界面,同时结合PLC程控系统的逻辑功能,实现多台大机同时作业的安全监控和防撞预警,从而降低安全事故发生率,优化生产调度。

引言

大型燃料码头在生产作业流程中会用到一些大型机械,其对生产作业安全性要求较高,因此对大型机械设备的实时位置及状态的定位和追踪先得尤为重要。几种传统的定位技术,例如编码器定位和GPS定位,具有不同的限制。采用位置编码器定位,由于需要通过PLC或计算机对位置进行解算,往往响应延迟和累积误差都较大;而采用GPS定位,虽然延迟小,但由于GPS受地形、海拔及气候条件,往往存在米级误差,并且它无法解决封闭筒仓的定位问题,这具有一定的实施局限性。

为了提高燃料码头无线定位的准确度,减少工人的生产事故和劳动强度,进一步提高燃料码头的信息化水平和可视化管理水平,本文采用卫星导航应用技术和超宽带无线定位技术等智能定位应用系统,实现对工作机械和散货场的精确定位和可视化监控管理。

1、系统功能

本文采用卫星定位技术(GNSS),超宽带无线定位技术(UWB),地理信息系统(GIS)和无线通信技术。可以实现作业机械设备的准确的位置定位以及实时的信息通讯,在原有的生产管理系统基础上,建立燃料码头实时可视化运行监控,大大提高燃料码头安全生产管理水平。实现了散货码头的 GIS图形化展示,实现各类作业机械的准确定位与状态的显示,货垛位与场内道路、地物等要素的准确位置显示,同时保存位置信息,实现漫游跟踪、轨迹回放功能。针对堆场垛位的空间区域进行有效管理,实现跑垛的信息化与自动化,通过GNSS跑垛实时修改更新堆场垛位边界信息。大型堆取料机上安装有高精度定位姿态测量系统,有效堆取料机的工作位置和臂架位置,实时无缝连接PLC程序控制系统。

2、系统概述

大机的定位是依靠GNSS高精度双频定位测向实现,需要实时的 RTK差分数据,所以为了保证差分信号的稳定性,利用数传电台(200M/400M)来进行差分播发。在大机的大臂结构上安装两个GNSS天线,利用双天线的相对定位数据得到位置及大机的姿态数据。定位控制器集成ARM控制单元,并存储场地与大车轨道GIS数据,通过定位信息与GIS数据的结合,定位控制器与大机的PLC连接,实时输出大车在轨道的位置及悬臂的姿态角度给PLC,再转发到控制中心,进行位置安全判断,并将安全报警指令实时发给相关的大机PLC,通过司机的电子显示屏给予警告,同时也实现 PLC的自动安全控制。

采用超宽带无线定位技术,实现了封闭筒仓内堆取料机的高精度定位应用。通过系统检测安装在机身和悬臂上的定位标签的位置,将设备的位置和姿态信息连接到安全监控系统。最终在监控终端上实现设备的位置与可视化展示。

3、系统组成

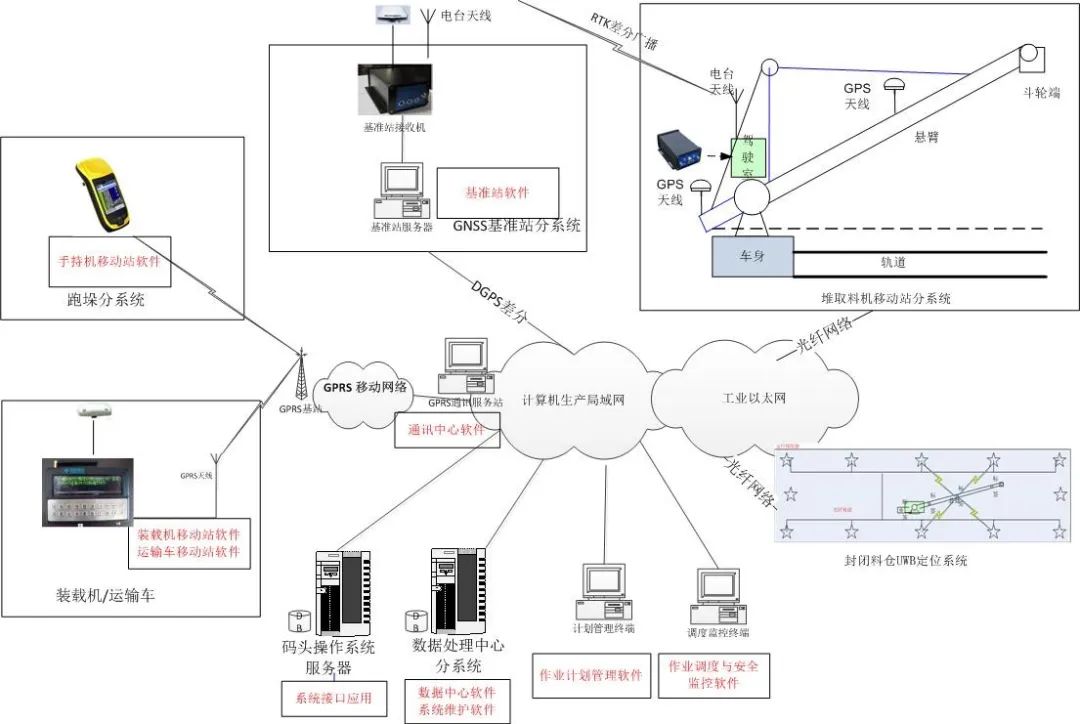

该系统分为几个独立的子系统:GNSS基站子系统,数据处理中心子系统,流动车辆移动站子系统,跑垛子系统,大机GPS移动站子系统,封闭式筒仓UWB定位子系统和可视化监控子系统,系统组成如图1所示。

图1 智能码头精确定位系统图

4、分系统设计

4.1 GNSS基站子系统

GNSS基站子系统和GNSS数据处理中心子系统通过网络进行实时数据交互,GNSS基站子系统负责生成差分校正信息,数据处理中心子系统负责向车载移动站定位子系统中的所有车辆移动站终端设备转发。

为了保证系统差分信息的连续性和可靠性,提高GNSS定位精度,配置两组相互冗余的GNSS接收机。GNSS中心选择一个基站作为主站,另一个基站作为热备。当差分信息出现故障时,如主站基准站 GNSS接收机故障,或与主站的数据传输发生故障,系统将切换到另一个基站GNSS接收器作为主站,以确保系统稳定运行而不会出现严重故障。

4.2 数据处理中心子系统

数据处理中心子系统由GNSS基站软件,数据处理中心软件和GPRS通信服务软件组成。,工作区域内被监控车辆的位置信息通过GPRS无线网络广播发送给现场监控子系统,同时存储在GNSS数据库中。

通过与生产管理系统的接口,GPRS无线网络将作业调度命令的实时获取发送到工作机的机载GNSS终端。并接收司机操作终端的确认操作回传给生产管理系统,实现调度作业指令的实时上传下达。

4.3 流动车辆移动站子系统

GNSS定位终端安装在码头的堆取料机上,GNSS定位终端接收到GNSS差分校正信号后,实现高精度定位,精度可达0.5m(CEP)。同时,GNSS数据通过GPRS网络将定位信息发送回数据处理中心子系统,进行车辆定位监控和数据存储。并提醒司机到达后,回复调度操作指令并完成确认。GNSS定位终端将来自GNSS数据处理中心子系统转发的调度操作信息、GIS信息和GNSS实时定位信息进行组合。根据作业计划确定的作业范围,进行位置校核,判定作业机械走垛是否正确,如果在错误跺位上司机操作终端确认作业则系统提示走跺错误,并且声音报警。

4.4 跑垛子系统

跑垛子系统,即堆场内各垛位信息的更新与维护,结合GNSS、GIS信息,实现垛位管理精细化。通过采集和分析前一天位置的变化,生成新的跑垛列表,根据列表要求执行对应的操作,并在垛位边界上确认位置,从而自动生成垛位边界的准确数据。GNSS手持式定位终端安装在港口区域的专用车辆中,利用高精度GNSS定位信息(精度达到分米级),运动车对垛位边界的实时测量可以准确地获得垛位边界信息。

4.5 大机GPS移动站子系统

大机的定位和悬臂姿态计算为驾驶员提供了位置导航和操作过程的可视化,并提供了大机的信息。为大机配置一套移动GPS站台子系统,包括一套终端、一套IPC-VT定位控制设备、两个GNSS天线和一个无线电天线。为防止户外雷电干扰及对设备的损坏可能,将避雷器串联连接在定位控制装置和GNSS天线之间。定位控制设备通过通讯接口接入大机的PLC系统中。司机室通过安装人机界面终端及电气化操作台,加以与输煤程控PLC的通讯相连,输煤程控PLC系统通过获取以上信息,比对生产调度指令,执行大机的安全操作以及作业垛位错误控制。

4.6 封闭式筒仓UWB定位子系统

超宽带无线定位接收器放置在封闭筒仓的顶部的网格中,并且定位标签放置在大型机械的多个部件上。标签每秒最多可传输100次信号,定位接收器可实时接收标签发送的信息,并将其转发给定位处理器。定位处理器计算每个需要跟踪的标签的实时位置和运动轨迹。定位系统通过标签上的唯一编号来区分不同标签在同一时刻的位置。根据多个标签的位置汇总,实时分析大型机械的位置和姿态,从而实现大型机械的定位。输煤系统的监控中心实时监控大型机械运行的动态过程,将其与实时位置进行比较,如有不匹配则生成报警信息,并将其发送到大型机器的相应移动站或PLC系统。PLC系统根据报警信息提示驾驶员注意,在紧急情况下可实现大型机器的自动制动,避免事故发生。

4.7 可视化监控子系统

可视化系统可通过动态信息的采集,实现作业机械设备信息全程可视化,包括设备的实时位置信息、作业轨迹信息及跟踪回放、设备作业流程区域漫游等;实现堆垛信息全程可视化,包括货物信息、垛位信息,进出信息,调度信息等;实现堆场管理可视化,包括设备作业监控、调度信息管理、走垛错误报警机查询等。

5、结论

综上所述,本文对燃料码头精确定位可视化系统进行了详细介绍,对其各子系统进行了逐一介绍,并做出分析,最终实现堆场内作业设备的精确、快速定位,并实现漫游及回放功能,对封闭料仓难以实现精确定位的难题提出解决方案,并实现整个区域可视化管控。不仅对大型机械设备做到安全管理,智能调度,同时实现燃料码头整体作业流程的高效运营,并很大程度上避免了人员安全事故隐患的发生。