多绳摩擦式提升机在运行维护中需注意的问题及处理措施

多绳摩擦式提升机在运行维护中需注意的问题及处理措施

1.运行维护中需要注意问题

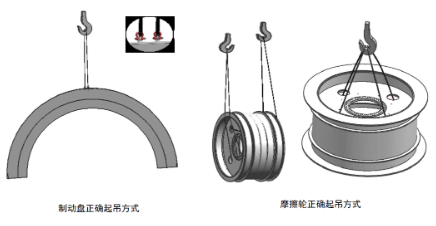

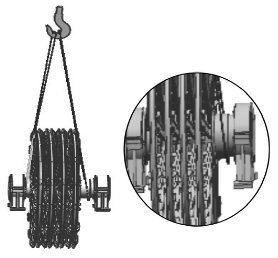

1.1 现场安装时的吊装

采用两根钢丝绳,主钩钢丝绳穿过上、下腹板相邻两人孔,副钩钢丝绳

穿过下腹板另外相邻两人孔;主钩缓慢吊起工件,副钩配合,实现90°翻转;

副钩继续上升,主钩落,实现180°翻转。

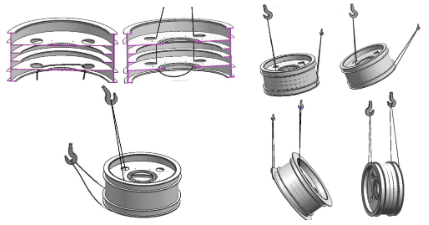

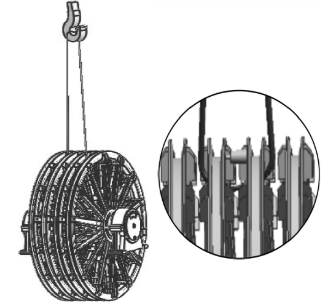

采用两根钢丝绳,主钩钢丝绳从上方腹板中一人孔穿入,绕过主轴,

从同一人孔穿出。副钩钢丝绳通过工装吊盘,吊在主轴上方,起辅助调平作

用。主轴两端的螺钉孔仅用于把吊具,不能直接把吊环螺钉起吊。

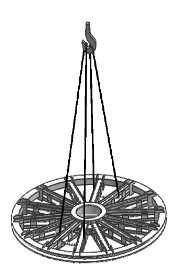

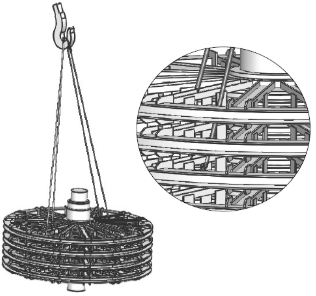

采用两根等长钢丝绳,分别穿过两侧上、下槽钢中间空隙处(每侧横穿两处)兜住工件进行平吊,不准许直接兜吊下侧槽钢。

采用两根等长钢丝绳,分别兜住左、右端轴颈进行起吊。为防止起吊时挤压轮子,钢丝绳要有足够的长度。

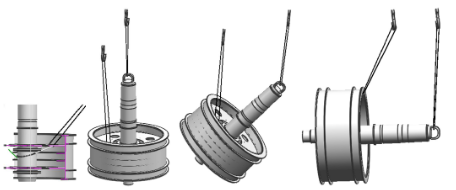

4m以下规格天轮装置:采用两根等长钢丝绳。钢绳兜吊中间两个轮子的轮缘,两根钢丝绳分别挂在同一处槽钢的左、右两侧。为防止轮子变形,两吊挂轮子之间需用千斤顶支垫。

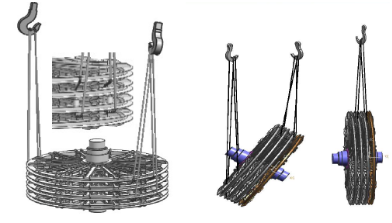

采用两根等长钢丝绳,左、右侧各挂一根钢丝绳,吊点在由上到下第三个轮子的上、下槽钢中间空隙处,不准许直接兜吊下侧槽钢。此种起吊方式严禁带轴承座及端盖。

采用四根等长钢丝绳,主钩挂两根,副钩挂两根;钢丝绳兜在第二个和第三个轮子的轮缘内侧。主、副钩配合进行翻转。

吊点附近的轮子轮缘之间,需用螺纹千斤顶辅助支撑,以防止在起吊中变形;起吊翻转过程中人员与工件要保持足够的安全距离,避免千斤顶坠落伤人。

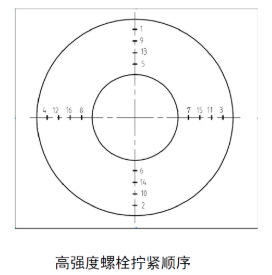

1.2 定期检查高强度螺栓拧紧力矩

▲投入运转后三天内每天用扭力扳手检查一次;

▲投入运转后4~30天内每周用扭力扳手检查一次

▲投入运转后2~4个月内每月用扭力扳手检查一次

▲以后依据具体情况,使用单位自行制定定期检查制度

提升产品常用高强度螺栓的拧紧力矩:M24 750N.m;M30 1440N.m;M36 2500N.m。

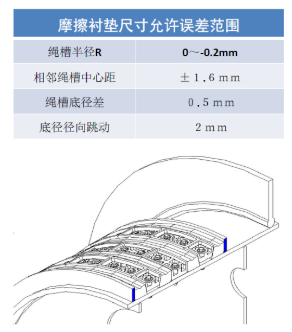

1.3摩擦衬垫的车削

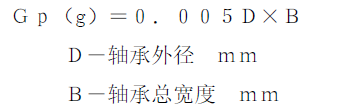

当摩擦衬垫超出上述偏差要求,应进行修正和车削绳槽。

车削绳槽:以摩擦轮两挡绳板(一次装卡加工成型)为车槽时的对刀基准;采用长平尺靠紧在两挡绳板的外园上,让车刀尖刚刚接触平尺。记下刻度环上的刻度(这个刻度即为0位),拿掉平尺转动手轮。向前进刀进行切削,直接从手轮上的刻度环上看出进刀量,每转动一大格等于车刀进刀量为0.2mm,每转动一小格等于进刀量为0.1mm,手轮转动一周等于车刀进刀或退刀2mm,车削速度一般为(1~2)米/ 秒。

记录下进刀量。车每个绳槽时都以这个平尺为基准。车削精度可达到0.1mm。

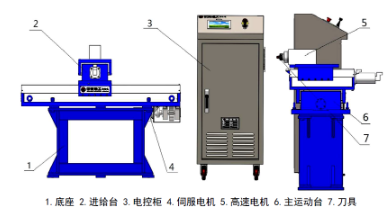

多种控制模式,全程位置控制监控功能;能对每个绳槽进行快速定位;

绳槽磨损情况识别并在线显示;切削加工精度高、稳定可靠;加工精度不小

于0.02mm,控制方式为手动方式和全自动方式;高速铣刀进行主动切削,不

受卷筒运行方向的限制;全数字参数设置,操作简单。

1.4 天(导向)轮衬垫的更换标准

天(导向)轮衬垫属于易耗品,使用中要定期检测其磨损程度。

当磨损达到一个钢丝绳直径的深度,或沿侧面磨损达钢丝绳直径一半时,或衬垫磨损后剩余厚度为钢丝绳直径的一半时,三种情况中有一种就应更换衬垫。

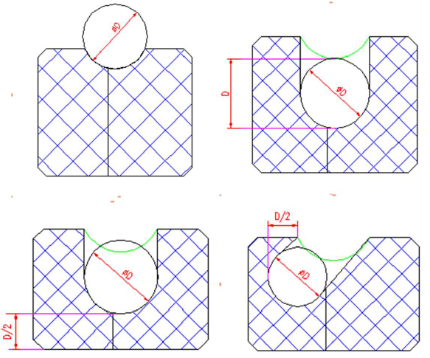

1.5 落地式提升机挂绳及拨绳

落地式多绳提升机每一根钢丝绳都有两个绳槽可以用。在挂绳时,如果是4根绳。应当将摩擦轮中心线左侧的两根钢绳分别放在各自左边的一个绳槽内,将摩擦轮中心线右侧两根钢绳分别各自放在右边的一个绳槽内,或者全部反之。

拨绳时,根据拨绳方向的需要,将其中一个拨绳装置放在摩擦轮上,慢慢转动摩擦轮,拨绳装置与摩擦轮一起转动,逐渐钢绳就压在拨绳装置上面,顺着与摩擦轮中心线成一定角度的导板,被拨入了另一个绳槽,摩擦轮转半周后,钢丝绳不再压在拨绳装置上,摩擦轮转一周,拨绳装置又转回原来的位置,拨绳完毕,取下拨绳装置。

1.6 主轴承与天轮轴承的维护

设备在使用中要特别注意对轴承进行正确的润滑,润滑的好坏直接影响着轴承的使用寿命。

润滑脂应选用锂基脂2#或3#,这种润滑脂具有非常好的防水性和耐腐蚀性。温度偏高地方建议采用3#,温度偏低地方建议采用2#。

加注油脂一定要清洁,不能将尘埃和水分带入。

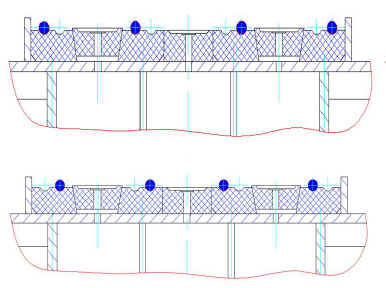

开始安装时,润滑脂应填满整个轴承和轴承座体空间的1/2~1/3为宜。

设备运行中要每季度补充润滑脂一次,其补充量为:

润滑脂每年应全部更换一次。更换润滑脂时,从轴承上盖的小孔注入煤油,慢慢开车,轴承缓缓转动,旧的润滑脂溶于煤油中,然后打开轴承端盖下部的放油孔,将润滑脂和煤油的混合液放掉,外面用容器接着,直到把旧的润滑脂全部清洗干净。

1.7制动盘的维护保养

制动盘是摩擦轮的重要组成部分,直接影响提升机的使用安全性。

摩擦轮直径<4m的,其端面全跳动量≤0.5mm;摩擦轮直径≥4m的,其端面全跳动量≤ 0.7 mm;制动盘表面粗糙度参数Ra值不大于3.2μm。当上述值超标时,就需要对制动盘进行修正。

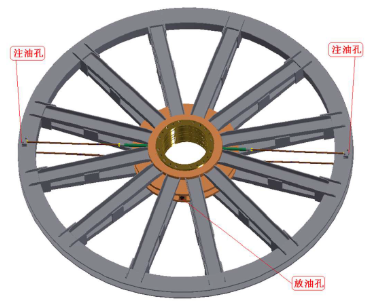

1.8 天(导向)轮轴瓦的维护

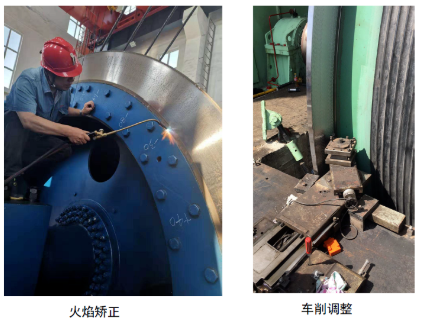

天(导向)轮生产完成后到到用户安装使用,一般会滞留一段时期,此时管路中及轴瓦内在制造厂所加的润滑脂很可能已经变质失效、风干、附着在油管内壁和轴瓦油槽中,甚至形成堵塞,因此在使用前必须对润滑管路及轴瓦进行清洗,保证润滑油路的畅通。清洗时,将煤油等清洗剂通过轮缘上注油孔注入,游动轮轮毂中部设有2-M33×2出油口(此口也可以做注油口使用),清洗完成后用螺塞堵住。

轴瓦润滑脂采用1#~3#锂基润滑脂。日常维护时,用户可根据当地不同季节温度选择合适的牌号的润滑脂。建议设备运行初期三个月,每天每个润滑点注油一次;之后要求每周每个润滑点,加润滑油脂一次;每6个月清洗一次轴瓦,以免油路堵塞。

2.常见问题处理及原因分析

2.1设备异响

▲主轴装置

△ 主轴装置生产制造完成后停滞时间较短,就安装使用时,运行中主轴装置可能会出现异响。其主要原因是摩擦轮的应力释放过程,其伴随着使用,异响会自动消除。

△摩擦轮两侧幅板之间的支杆松动也可能导致摩擦轮的异响。该支杆主要制造工艺和运输的需要,现场安装时可以直接去掉。

△主轴承的损坏。由于轴承润滑不好或加注润滑油时带入杂质,都有可能造成轴承滚动体和保持架的损坏,从而使提升机运行受力不均衡,产生异响。

▲天轮装置

△天轮装置生产制造完成后停滞时间较短,就安装使用时,运行中天轮装置可能会出现异响。其主要原因是应力释放过程,其伴随着使用,异响会自动消除。

△游动轮轴瓦润滑不好,造成轴瓦磨损严重或联接螺栓剪断,从而产生异响;在天轮装置的维护中,一定要按照说明书的要求进行加注润滑油和定期清洗。

△天轮轴承的损坏。由于轴承润滑不好或加注润滑油时带入杂质,都有可能造成轴承滚动体和保持架的损坏,从而其运行受力不均衡,产生异响。

△轮体开焊。轮体在生产制造中,全部焊缝很难做到强度绝对相同,在长期的运行中,会造成最薄弱的环节首先疲劳,焊缝开裂,出现异响。这种情况可以通过磁粉或着色探伤进行检查,确定位置进行补焊修复。

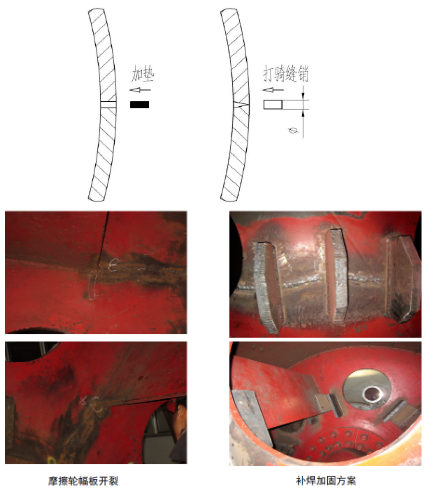

2.2 卷筒筒壳和两半接合部位的连接板开裂

①重点检查两半卷筒的接合面部位是否出现缝隙。如果缝隙沿筒壳内外均匀,则可以从外侧向缝隙填补薄钢板,并将其固定牢靠;如果缝隙沿筒壳内外不均匀,一般是外侧顶紧,造成贴紧的假象。可以从外侧在接合缝部位打骑缝销并可靠固定,将缝隙处撑紧。

②两半卷筒之间的螺栓应按照规范要求的力矩,不要把得太紧。

③裂纹处两端打止裂孔,建议φ8左右;

④连接板贴焊补强板,筒壳用碳弧气刨将裂纹清理干净,再进行筒壳焊接。由于无法整体消除应力,应注意适当的焊接方法。

⑤如果连接板开裂严重,可整体予以更换。

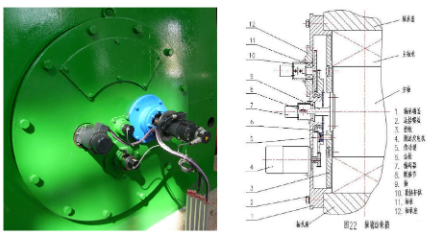

2.3主轴端轴编码器小轴断裂小轴裂原因:主轴与轴承座安装不垂直;主轴端传动轴没有安装到位;运输或安装中造成小轴的变形,运行时出现齿轮卡阻。

出现这种情况需要更换小轴,安装时应在齿轮上涂抹润滑油。

2.4钢丝绳首绳摆(窜)动

其主要原因:

△受换绳工艺(单根逐根更换)及钢丝绳本身性能的影响,可能存在新绳长度不完全相同,绳长的提升绳出现窜动;

△摩擦衬垫绳槽底径超差或者钢丝绳增摩脂涂抹厚度不均匀,引起提升绳的缠绕半径不同,当提升高度越大时,窜动越厉害;

△钢丝绳的调绳油缸油枪位置不完全相同或某根钢丝绳调整油缸油枪已无余量,导致相应的钢丝绳出现窜动。

调整方法:

如果是因为摩擦衬垫底径不一致导致,可以对摩擦衬垫进行车削;如果是调整油缸引起,可以做一个专用的“通安博在线注册,安博(中国)”,其具有一个进油管,多个出油管(与钢丝绳根数匹配),管头处设一个10mm球安博在线注册,安博(中国),通过油泵对多个油缸同时进行打压,确保钢丝绳的受力均衡。

2.5 提升机首绳滑动

其主要原因:

①制动力过大,造成制动减速度大于极限加速度而产生滑绳;

②提升容器严重超载,造成钢丝绳动张力比大于摩擦轮常数而产生滑绳;

③摩擦衬垫质量差,摩擦系数低,耐压和耐热性差;或钢丝绳表面涂抹的增摩脂性能差,大大降低摩擦系数;

④违规操作,例如重箕斗过速下放,而后紧急制动;

⑤落地式设备在冬季造成钢丝绳和天轮绳槽结冰等;

⑥钢丝绳选型与摩擦衬垫不匹配,造成摩擦系数降低;

⑦调绳装置问题,当油压过低,油缸有泄露或油缸活塞杆行程无调整间隙时,起不到调绳作用造成钢丝绳长度不一,导致钢丝绳受力不同,其中受力过大的钢丝绳在罐笼刚起步或将停止时,会和衬垫产生轻微的滑动。

预防措施:

①通过天(导向)轮测滑装置监控,由主控系统动作,使设备可靠制动;

②合理选择液压制动系统,尽量采用具有限制系统振动的恒减速液压制动系统;当选择恒力矩液压站时,高压时可将一级制动油压调整为10MPa,二级制动油压调整为10.26MPa;低压时可将一级制动油压调整为3.04MPa,二级制动油压调整为3.43MPa;

③严格限制钢丝绳张力比,如果张力比超过1.5时,可以通过配重来降低该值;

④采用高性能摩擦衬垫,选择摩擦因数,耐温,耐压性好的产品,并注意观察摩擦衬垫状态,对其车削维护;

⑤合理选择钢丝绳,尽量采用质量好的镀锌钢丝绳,在钢丝不涂抹增摩脂;

⑥提高控制系统性能,严防超载运行和违规操作,减少滑绳事故。

2.6 主轴装置窜动

其主要原因:

①主轴装置的主轴承的游隙过大;

②单法兰结构的主轴装置非传动的轮毂与主轴过盈联接是否存在松动;

③轴承座地脚螺栓是否把紧;特别是落地式提升机还需要检查轴承的挡梁是否松动。

解决方案:

如果轴承游隙过大,可核对轴承型号是否合适,调整游隙至允许范围内。如果是主轴装置的非传动侧联接松,需要拆下主轴装置,对摩擦轮重新调整安装。如果轴承座地脚螺栓松动,需要将主轴装置调整至初始位置(摩擦轮中心线对准提升中心线),把地脚螺栓拧紧至所要求的的力矩值。