控制系统机架通道故障停车

控制系统机架通道故障停车

一、设备概况及简介

渣油加氢脱硫装置采用固定床渣油加氢脱硫工艺技术,以沙轻、沙中(1:1)混合原油的减压渣油和减压蜡油的混合油为原料,经过催化加氢反应,进行脱除硫、氮、金属等杂质,降低残碳含量,为催化裂化装置提供原料,同时生产部分柴油,并副产少量石脑油、脱硫富氢气体和脱硫干气。

装置设三台新氢压缩机,两开一备,分别为两系列渣油加氢装置提供氢气,其中两台压缩机采用贺尔碧格HydroCOM控制系统进行无级气量调节。

二、故障经过

2月4日,16:54 时渣油四班内操发现K101电流由204A突然一分钟内下降至26A,K101四级出口压力和一系列系统压力缓慢下降。此时K101各级负荷显示“一级 51%,二级 56%,二级 61%.四级 63%”,未见异常,级间返回安博在线注册,安博(中国)未见异常动作;K101机组电机正常运转,未见异常声音,现场电流20A,但压缩机机体不做功。HydroCOM油压正常12MPa,现场气安博在线注册,安博(中国)温度在正常50℃左右。内操人员向调度情况,现场应急启动备机K101S,

17:05时K101S现场启动正常,向渣油一系列系统升压。经检查新氢压缩机

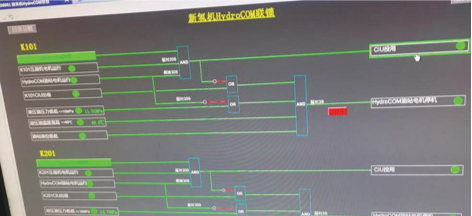

HydroCOM系统发现,K101压缩机电机运行状态及CIU处于异常状态(如下图1),导致HydroCOM系统不工作,压缩机负荷变为0负荷。

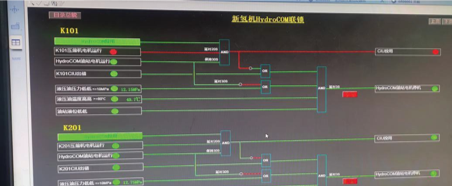

图1.K101HydroCOM 联锁画面

三、原因分析

(一)过程检查及分析

1.在机组负荷变化后,检查 MCS系统硬件记录,发现在16:52 时,

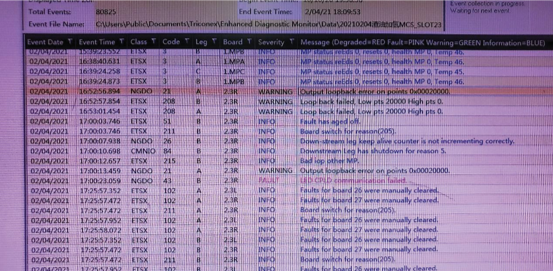

MCS系统第2机架3号卡第18通道发出回路负载不匹配警告,该通道LOAD提示灯亮,该通道为机组运行状态(至DCS)信号。在17:00 时,该通道再次出现回路负载不匹配警告,并发出LED,CPLD故障报警,显示MCS卡件故障(如下图2)。

图2显示卡件故障图

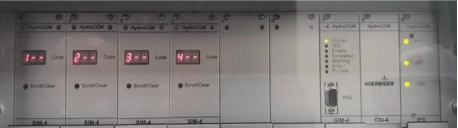

2.检查DCS系统逻辑,发现MCS系统机组运行状态信号为0(CIU运行时应为1),导致CIU投用信号被切除。同时,检查机柜间HydroCOM系统指示面板CIU指示灯正常,根据以上现象,结合DCS报警记录,分析为MCS系统2号机架3号卡18通道故障,信号于16时54分先由1变为0,导致机组负荷变为 0%,卡件Enable运行指示灯熄灭,见图3。

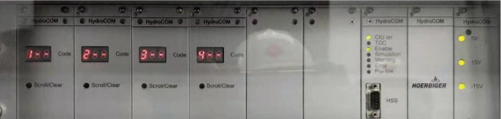

3.18时10分,DCS值班人员对该卡件进行更换,更换后报警信号消除。更换卡件后Enable指示灯正常(如下图4);

图3.故障时机柜间HydroCOM系统指示面板

图4.更换卡件后机柜间HydroCOM系统指示面板

4、经试验HydroCOM系统工作正常(如下图4),18:30时将新氢机从K101S切回至K101运行。

图4.HydroCOM系统工作正常图

(二)原因分析

1.直接原因:

HydroCOM系统未接收到压缩机运行信号,自动停止CIU模块工作,造成压缩机无法投用负荷(即0负荷)。

2.间接原因:

MCS卡件故障,导致K101运行信号无法正常传输给HydroCOM系统,HydroCOM系统就默认为压缩机停运,触发停运CIU。

3.管理原因

控制系统设备随着使用年限的增加,故障率逐渐增高,全厂主要应用TRICON的MCS、SIS控制系统,经过调研,运行多年后故障率将逐步增高,需要逐步更换。但由于涉及的费用较高,实施难度较大。技术管理人员思想上对此未引起高度重视,对控制系统故障引起的风险认识不足,存在“坏了再换”思想,主动作为不够。

控制系统主动维护制度缺失,没有针对控制系统重要程度对控制系 统进行分级管理。未能够对控制系统进行预知性维护及更换。且目前常规巡检手段对于发现控制系统异常情况有滞后时间,不利于控制系统平稳运行。

3)日常维护工作与生产部脱节,沟通不充分。严格按照要求进行控制系统巡检工作。做到有巡检,有记录,有分析,有方案,有处理,有总结。

四、整改措施

1.根据生产装置重要程度建立控制系统分级制度,定期对关键装置及关键机组控制系统或系统内关键卡件进行主动更换,更换后的卡件作为备件储备使用。

2.通过技术手段将控制系统报警信息放置在操作界面上,便于在规定巡检时间外及时发现控制系统异常情况。由于该工作需要对控制系统底板接线及组态修改,具有操作风险,计划择机实施。

3.巡检时,与生产部班组人员沟通交流,了解当前生产运行情况,及时处理反馈 的问题。健全巡检流程,完善作业规程,制定管理制度。通过流程、规程及制度把控,加强巡检及故障处理的规范性。严格劳动纪律、巡检纪律及作业纪律。

五、总结与启示

1.提高认识,主动作为,制定组织措施和技术措施,避免由于类似故障引起非计划停工事件的发生。制定定期更换方案,有计划的对控制系统进行逐步更换。降低因控制系统老化产生的故障频次。

2.强化巡检制度的落实工作,对于控制系统发出的各类报警及时记录并分析原因,做好预知性维护工作。

3.维修部DCS专业参与生产部大机组特护工作,定期检查控制系统状态情况。未制定分级管理及定期更换制度。