高压变送器腰轮垫片崩开导致介质泄漏

高压变送器腰轮垫片崩开导致介质泄漏

一、设备概况及简介

渣油加氢装置。装置由反应部分(包括氢气压缩机和循环氢脱硫设施)、分馏部分、干气低分气脱硫部分和公用工程等部分组成。装置设计操作弹性为50%~110%,最高操作温度420℃,最高操作压力19.2MPa。

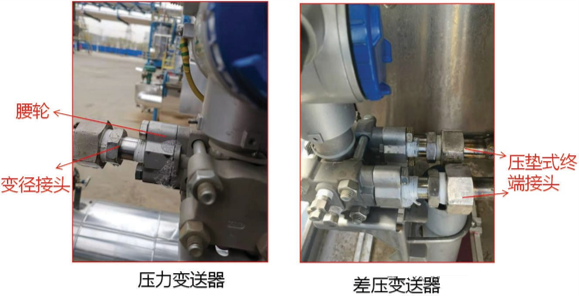

装置高压介质的引压管线经过两道高压截止安博在线注册,安博(中国)、压垫式终端接头、变径接头,以螺纹形式通过腰轮与现场变送器连接起来。

二、故障经过

9月8日,循环氢压缩机K01II出口循环氢压力11-PT-39腰轮崩开,介质循环氢、操作温度91℃、操作压力19.1MPa;

9月23日,E04II壳程入口混合氢流量11-FT-30单侧腰轮崩开,介质混合氢、操作温度91℃、操作压力18.7MPa;

10月25日,至循环氢脱硫塔C1I贫胺液流量11-FT-36B单侧腰轮崩开,介质贫胺液、操作温度55℃、操作压力16.1MPa;

第二年4月4日,加氢进料泵P02II出口流量11-FT-12(采用的高压滴注形式)单侧腰轮崩开,介质原料油、操作温度252℃、操作压力19.2MPa。三、原因分析

(一)过程检查及分析

渣油加氢装置开车初期共发生四次腰轮垫片崩开事件,四次事件均发现、处理及时,未引发装置生产波动。由于工艺介质不同,前三次事件未造成任何影响,第四次事件对装置现场卫生造成小范围污染。第四次事件发生后,公司各级领导高度重视,工艺厂组织员工立即对现场卫生进行了清理,研究决定对高压滴注变送器腰轮全部进行更换,并于第二年4月5日更换完成。

经统计渣油加氢装置共有测量高压介质变送器100台(原腰轮随表整体供货)。截止到第二年4月5日,已经更换91台,剩余9台暂未更换。其中 I/II系列反应进料加热炉进出口4块压力变送器(PT09A/B、PT09C/D)取压点堵塞无法正常投用,经工艺同意已关闭一次安博在线注册,安博(中国)停表。新氢压缩机K02 II出口氢流量变送器(FT43)及II系列反应器R01/03出入口差压变送器(PDT21、PDT27)一次安博在线注册,安博(中国)及二次安博在线注册,安博(中国)内漏无法关严,不具备更换条件,经工艺同意关闭一二次安博在线注册,安博(中国)门停表。热高压分离器液位LT04A、LT04B工艺担心处理后无法正常指示不同意更换,设备专业已做带压堵漏处理防止崩开。以上9块表决定大修期间处理并于第二年大检修期间全部处理完毕。

(二)故障根本原因

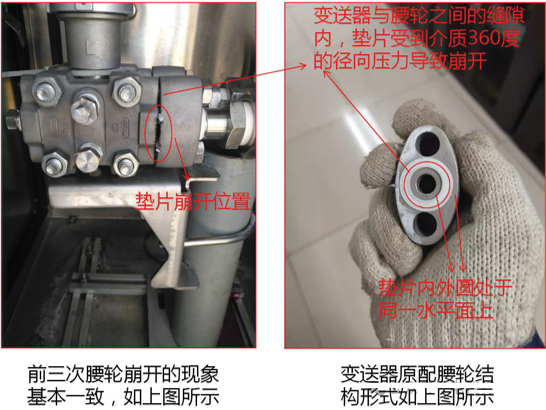

1.直接原因:变送器原配腰轮结构形式存在设计缺陷,放置垫片处的凹槽内外圈 部分处于同一水平面上,且垫片厚度大于凹槽深度较多,紧固后的变送器与腰轮不能 完美贴合,留有微小间隙,导致间隙部分的垫片直接承受工艺介质360 度的径向压力。 虽然间隙很小,但是垫片仅为四氟材质,在工艺介质长时间高压作用下,最终导致变 送器腰轮崩开事件发生。

2.间接原因:施工单位变送器安装期间,操作不规范(存在安装变径接头时,先 将腰轮拆下最后再完成腰轮安装的现象,导致垫片密封效果减弱),紧固腰轮时垫片 由于受力不均而压偏,出现变送器与腰轮之间间隙较大或不均匀现象,提高了腰轮崩 开的风险。

3、管理原因:

1.项目建设期间,仪表人员未能做到全过程跟踪,没有及时发现设备安装隐患。

2.对于仪表厂家整体供货设备没有详细了解,对设备内部结构理解不透彻。

3.主动维护观念不强,存在侥幸心理,没有及时对在线运行的高压变送器腰轮 全部更换。

4.对高压仪表的结构形式了解不够,有待加强。

5.日常巡检不到位,对装置关键仪表运行状态预估不足。

四、整改措施

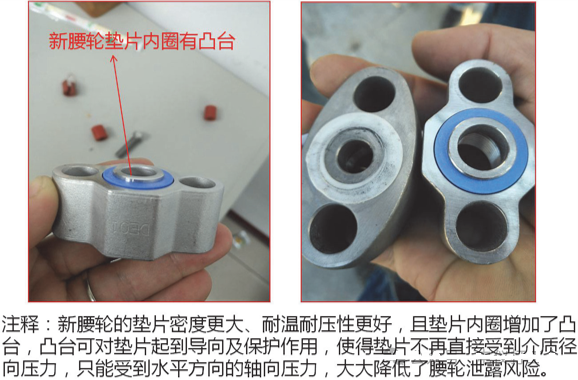

1.事件发生后,及时与变送器厂家进行了沟通,先后四次对渣油加氢 装置所有旧型号的高压变送器腰轮进行了更换,共计100块。

2.举一反三,对油化厂内所有该结构形式的高压介质变送器(CLASS600以上)进行梳理,逐台现场确认,存在问题的全部更换了新型腰轮。加强日常巡检,及时了解在运设备运行状态,发现问题及时处理。

五、总结与启示

1.高压临氢装置操作风险很大,项目建设期间应当加强理论知识学习,严格控制关键设备的选商选型,切实提高设备可靠性,避免生产事故发生。

2.安全工作至关重要,发现隐患问题,不要存在侥幸心理,一定要提前处理,尽快将隐患消除。

3.装置关键仪表应该加强日常巡检频次,对现场仪表的常见故障要做到正确判断、科学分析,及时提出切实可行的解决方案。同类问题,举一反三,全方位排查,减少因仪表原因造成生产波动的次数。