汽机小机切换备用润滑油泵时导致机组非停案例分析

汽机小机切换备用润滑油泵时导致机组非停案例分析

一、事件经过

(一)事件前运行工况

8月6日2号机组负荷183MW,AGC方式,主汽流量593t/h,主汽压力16.2Mpa,主汽温度556℃,再热压力1.9Mpa,再热温度543℃,A、B、C磨煤机运行,总煤量79t/h。

(二)事情详细经过

8月5日白班2号机组启动后工作量较多,如加热汽源、疏水的切换,补氢、凝泵滤网清理后恢复等工作,导致没有时间执行小机润滑油泵切换定期工作,值组自行决定延至后夜上班后补做。

01:40 夜班运行人员开始补做白班未进行的2号机小机2A交流润滑油泵切换至2B运行定期工作。

01:54:31 就地检查完毕,盘前检查2A小机交流油泵运行电流为17.82 A,DCS上启动2B小机交流油泵,启动电流为25.44 A,运行电流为11.85 A,就地检查泵出口压力0.5MPa,盘前检查小机系统润滑油压0.23MPa。

01:55:51 停运2A小机交流润滑油泵,01:55:52发现油压下降,立即启动2A小机润滑油泵。

01:55:54小机直流油泵联启(此时油压0.08MPa),延时3S小机跳闸,锅炉MFT,机组跳闸。检查小机跳闸首出为“润滑油压低低”,锅炉MFT首出为“给水泵跳闸”。

二、原因分析

(一)直接原因

进行小机交流油泵定期切换工作时,运行人员只根据盘前系统压力0.23MPa和2B小机交流油泵就地出口压力表0.5MPa来判断2B小机润滑油泵运行正常,未结合电流综合分析油泵实际出力不足(2B泵电流11.85A,正常运行电流17-18A),草率停运2A小机润滑油泵且未及时投入备用联锁,(热控逻辑设置为备用油泵启动后,备用联锁自动退出,因此操作票规定在油泵切换前需手动退出联锁备用,停运后投入备用联锁);在发现油压下降,手动启动2A小机润滑油泵,但小机润滑油压力已快速降至低低值,导致给水泵跳闸,引起机组非停。

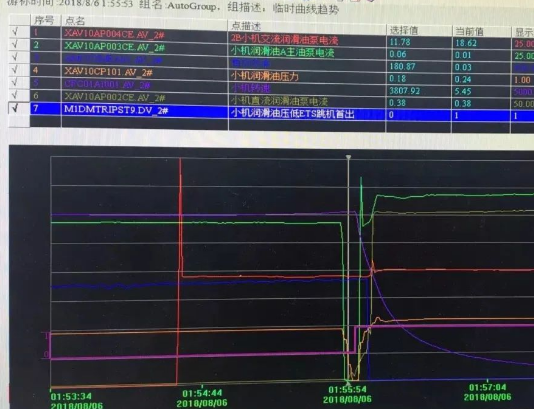

图1:小机油泵切换过程曲线

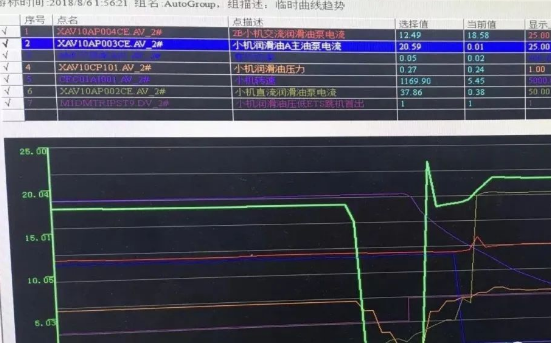

图2:小机油泵切换后,润滑油压变化曲线

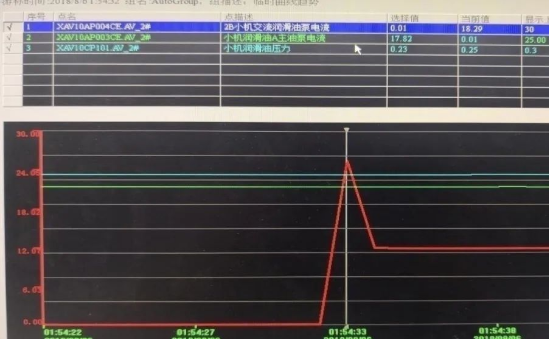

图 3: 2B小机交流油泵启动后电流及润滑油母管压力变

(二)间接原因

1.当班人员对定期工作的管理制度执行不到位,定期工作自行延后至夜班,而延期没有汇报专业主管,在执行定期工作时也未进行升级监护。

2.2B小机交流油泵启动后泵体的排气单向安博在线注册,安博(中国)卡涩,造成小机油泵内积存的气体无法正常排出,导致油泵出力不足(小机交流润滑油泵位于油箱顶部立式布置,在备用周期内,油箱内的气体通过油封缓慢渗入泵体,导致泵体内积存气体)。

图4:油泵泵体排气安博在线注册,安博(中国)

图5: 油泵泵体排气安博在线注册,安博(中国)节流孔(直径φ1.5mm)有杂质卡塞

图6: 油泵泵体排气安博在线注册,安博(中国)节流孔清理后

运行人员经验欠缺对小机油泵切换过程中的参数变化及危险点不熟悉,忽略了油泵电流及油泵出口压力是否对应这一重要判据。

三、暴露问题

(一)运行管理

1.定期工作管理混乱,运行人员未经批准擅自延后重要辅机切换定期工作。

2.交接班制度执行不严格,交、接班运行班组未做到交接班五清楚,对运行方式与注意事项不清楚、对现场设备不清楚、对设备缺陷与异常情况不清楚盲目进行交、接班。

3.对于集团公司、陕西公司下发的非停汇编中类似非停案列学习不深入、不能做到举一反三。

4.运行班组主要岗位经验欠缺,值长、机组长未针对油泵切换失败进行事故预想;操作过程当中操作人、监护人责任缺失,未对备用油泵启动后的参数进行全面分析,未及时发现盘前参数异常,盲目停运运行油泵;不清楚小机油压失去再次建压时间,对操作风险辨识能力差。

(二)设备管理

1.针对重要辅机润滑油泵泵体可能存在积存空气的这类隐患,未彻底排查并制定预防性措施。

2.未严格执行集团公司、陕西公司《关于做好2018年迎峰度夏期间机组稳发满发工作的通知》中相关要求,未及时发现小机油泵排气单向安博在线注册,安博(中国)卡涩,未对主要设备,重要辅机设备进行预防性消缺。

四、 防范措施

1.针对本次非停事件,各专业主管重新梳理可能导致机组跳闸的重要定期工作,调整在工作日白班进行,并安排集控全员重新学习定期工作制度。

2.对可能导致机组跳闸的重要定期工作在每日生产早会上进行通报,并提升监护等级。除事故状态下紧急切换,现场所有辅机的油泵切换工作提升至值长监护,其他所有涉及主机跳闸的定期工作提升至专业主管监护,监护人严格执行“三讲一落实”规定。

3.针对两台机组单辅机油泵泵体积存空气以及排气单向安博在线注册,安博(中国)卡涩的隐患进行彻底排查,予以消除,同时明确责任人,形成定期检查机制。

4.结合本次事故教训,举一反三,组织运行人员认真学习本次非停分析报告,以及系统内同类事故通报,提高对设备操作的危险点分析和控制能力。

5.加强运行人员培训,仿真机演练过程中,在事故处理演练的同时要结合机组、重要辅机启停,辅机切换等常规操作,建立运行人员对设备启动到建立稳态的时间观念,以及在仿真机上熟悉各设备在不同工况下的参数。

6.建立对运行值班员“两票三制”执行情况评价考核体系,推动运行交接班质量,定期工作执行情况,巡回检查质量的同步提高。

7.各专业主管对可能导致主机、辅机跳闸的定期工作操作票重新进行审核、细化操作步骤,完善危险点分析及控制措施。